Die dauerhafte Stärke des PVC-Trägerbandes beim Komponentenschutz

2025-10-22 15:45Der unnachgiebige Schutzschild: Die dauerhafte Stärke des PVC-Trägerbandes beim KomponentenschutzKraftpaket für Präzisionsverpackungen: Wichtige Eigenschaften und vielfältige Anwendungen in verschiedenen BranchenSchlüsselwörter:PVC-geprägte Trägerfolie, PVC-Antistatik-Trägerfolie, PVC-Halbleiter-Trägerfolie, PVC-Automobil-Trägerfolie, PVC-Medizin-Trägerfolie Im pulsierenden Herzen einer Elektronikfabrik in Shenzhen, wo Roboterarme mit ballettartiger Präzision tanzen und winzige Widerstände von Spulen zupfen wie Juwelen aus einem Samtbeutel, fungiert PVC-Trägerband als stiller Dirigent dieser hochkarätigen Symphonie. Polyvinylchlorid (PVC), ein thermoplastisches Polymer, das seit den 1930er Jahren aus Ethylen und Chlor synthetisiert wird, hat sich zu einem Eckpfeiler des Trägerbandes entwickelt – jener länglichen Bänder mit Taschen, die SMD-Bauelemente (Surface Mount Device) für die automatisierte Montage aufnehmen. Der globale Markt für Trägerbandverpackungen wird im Jahr 2024 auf 1,26 Milliarden US-Dollar geschätzt und soll bis 2033 bei einer durchschnittlichen jährlichen Wachstumsrate von 7,8 % 2,48 Milliarden US-Dollar erreichen. PVC-Varianten halten dabei einen bemerkenswerten Anteil, geschätzt für ihre Ausgewogenheit zwischen Erschwinglichkeit und Robustheit.Trotz aller Umweltkritik bleibt PVCs Flexibilität bestehen und schützt alles von Smartphone-Chips bis hin zu Herzschrittmachersensoren. Dieser Artikel analysiert die intrinsischen Eigenschaften des Materials, untermauert durch technische Benchmarks und Branchendaten, und zeichnet seine Anwendungen in Elektronikverpackungen, Automobilbaugruppen, medizinischen Geräten und antistatischen Industrieanwendungen anschaulich nach. Anhand von Beispielen aus der Praxis und empirischen Belegen zeigen wir, wie PVC-Trägerband nicht nur hält, sondern die unsichtbaren Fäden des technologischen Fortschritts verstärkt.

Im pulsierenden Herzen einer Elektronikfabrik in Shenzhen, wo Roboterarme mit ballettartiger Präzision tanzen und winzige Widerstände von Spulen zupfen wie Juwelen aus einem Samtbeutel, fungiert PVC-Trägerband als stiller Dirigent dieser hochkarätigen Symphonie. Polyvinylchlorid (PVC), ein thermoplastisches Polymer, das seit den 1930er Jahren aus Ethylen und Chlor synthetisiert wird, hat sich zu einem Eckpfeiler des Trägerbandes entwickelt – jener länglichen Bänder mit Taschen, die SMD-Bauelemente (Surface Mount Device) für die automatisierte Montage aufnehmen. Der globale Markt für Trägerbandverpackungen wird im Jahr 2024 auf 1,26 Milliarden US-Dollar geschätzt und soll bis 2033 bei einer durchschnittlichen jährlichen Wachstumsrate von 7,8 % 2,48 Milliarden US-Dollar erreichen. PVC-Varianten halten dabei einen bemerkenswerten Anteil, geschätzt für ihre Ausgewogenheit zwischen Erschwinglichkeit und Robustheit.Trotz aller Umweltkritik bleibt PVCs Flexibilität bestehen und schützt alles von Smartphone-Chips bis hin zu Herzschrittmachersensoren. Dieser Artikel analysiert die intrinsischen Eigenschaften des Materials, untermauert durch technische Benchmarks und Branchendaten, und zeichnet seine Anwendungen in Elektronikverpackungen, Automobilbaugruppen, medizinischen Geräten und antistatischen Industrieanwendungen anschaulich nach. Anhand von Beispielen aus der Praxis und empirischen Belegen zeigen wir, wie PVC-Trägerband nicht nur hält, sondern die unsichtbaren Fäden des technologischen Fortschritts verstärkt. Geschmiedet für Widerstandsfähigkeit: Die Kerneigenschaften von PVC-TrägerbandPVC-Trägerband, das typischerweise in Breiten von 8 mm bis 72 mm extrudiert und durch Thermoformen bei 140–180 °C mit Präzisionshohlräumen geprägt wird, verdankt seine Leistungsfähigkeit der amorphen, aber dennoch teilkristallinen Struktur von PVC – einem verworrenen Netz aus Vinylchloridmonomeren, das außergewöhnliche Vielseitigkeit ermöglicht. Im Gegensatz zu starren Polycarbonaten verleiht die niedrige Glasübergangstemperatur von PVC (ca. 80 °C) ihm inhärente Flexibilität, sodass sich Bänder fest auf 7-13-Zoll-Rollen wickeln lassen, ohne zu reißen, selbst bei wiederholten Ab- und Aufwickelzyklen von über 1.000 Iterationen in Labortests.Diese Biegsamkeit, die durch einen Elastizitätsmodul von 2,4–4,0 GPa quantifiziert wird, gewährleistet eine nahtlose Zuführung in Bestückungsautomaten und reduziert Staus im Vergleich zu steiferen Polystyrol-Alternativen um bis zu 25 % (SMT-Montagesimulationen).Die chemische Beständigkeit ist ein weiterer Aspekt. PVC weist dank seiner polaren Chloratome, die eine hydrophobe Barriere bilden, Öle, Lösungsmittel und Säuren bei einem pH-Wert von 2–12 ab. In feuchten Küstenfabriken, wo salzhaltige Luft Metalle korrodiert, behalten PVC-Bänder ihre Integrität mit einer Wasserdampfdurchlässigkeit von unter 10 g/m²/Tag – entscheidend für feuchtigkeitsempfindliche Komponenten wie LEDs, bei denen eine Absorption von über 0,5 % die Ausfallrate um 15 % erhöhen kann.Auch die Dimensionsstabilität überzeugt: Wärmeausdehnungskoeffizienten von 50–80 × 10^-6/°C halten die Taschentoleranzen bei -40 °C bis 85 °C innerhalb von ±0,05 mm und verhindern so eine Fehlausrichtung der Komponenten bei Tests in der Automobilindustrie. Mit einer Dichte von 1,3–1,45 g/cm³ wiegen PVC-Bänder 20 % weniger als Papiervarianten, was laut Logistikprüfungen die Transportemissionen einer Palette mit 10.000 Rollen um 12 % reduziert.Die Kostenwettbewerbsfähigkeit unterstreicht seine Attraktivität – der Preis für Roh-PVC-Harz liegt bei 800–1.200 US-Dollar pro Tonne, also 30 % unter dem von Polycarbonat – und ermöglicht eine Massenproduktion mit Geschwindigkeiten von bis zu 50 m/min ohne Qualitätseinbußen.Zum ESD-Schutz, der in der Elektronik üblich ist, wird PVC mit Ruß oder quaternären Ammoniumsalzen vermischt, wodurch Oberflächenwiderstände von 10^6-10^9 Ω/sq erreicht werden und Ladungen in weniger als 0,1 Sekunden abgeleitet werden, um Halbleiter vor Stromschlägen zu schützen, die Daten löschen oder Chips beschädigen könnten.Geprägte Taschen, die durch Vakuum- oder Druckformen hergestellt werden, verfügen über Entformungsschrägen von 5–10° für eine mühelose Entnahme und haben Wandstärken von nur 0,2 mm für die Miniaturisierung – entscheidend, da SMD-Abstände in 5G-Modulen auf 0,3 mm schrumpfen.

Geschmiedet für Widerstandsfähigkeit: Die Kerneigenschaften von PVC-TrägerbandPVC-Trägerband, das typischerweise in Breiten von 8 mm bis 72 mm extrudiert und durch Thermoformen bei 140–180 °C mit Präzisionshohlräumen geprägt wird, verdankt seine Leistungsfähigkeit der amorphen, aber dennoch teilkristallinen Struktur von PVC – einem verworrenen Netz aus Vinylchloridmonomeren, das außergewöhnliche Vielseitigkeit ermöglicht. Im Gegensatz zu starren Polycarbonaten verleiht die niedrige Glasübergangstemperatur von PVC (ca. 80 °C) ihm inhärente Flexibilität, sodass sich Bänder fest auf 7-13-Zoll-Rollen wickeln lassen, ohne zu reißen, selbst bei wiederholten Ab- und Aufwickelzyklen von über 1.000 Iterationen in Labortests.Diese Biegsamkeit, die durch einen Elastizitätsmodul von 2,4–4,0 GPa quantifiziert wird, gewährleistet eine nahtlose Zuführung in Bestückungsautomaten und reduziert Staus im Vergleich zu steiferen Polystyrol-Alternativen um bis zu 25 % (SMT-Montagesimulationen).Die chemische Beständigkeit ist ein weiterer Aspekt. PVC weist dank seiner polaren Chloratome, die eine hydrophobe Barriere bilden, Öle, Lösungsmittel und Säuren bei einem pH-Wert von 2–12 ab. In feuchten Küstenfabriken, wo salzhaltige Luft Metalle korrodiert, behalten PVC-Bänder ihre Integrität mit einer Wasserdampfdurchlässigkeit von unter 10 g/m²/Tag – entscheidend für feuchtigkeitsempfindliche Komponenten wie LEDs, bei denen eine Absorption von über 0,5 % die Ausfallrate um 15 % erhöhen kann.Auch die Dimensionsstabilität überzeugt: Wärmeausdehnungskoeffizienten von 50–80 × 10^-6/°C halten die Taschentoleranzen bei -40 °C bis 85 °C innerhalb von ±0,05 mm und verhindern so eine Fehlausrichtung der Komponenten bei Tests in der Automobilindustrie. Mit einer Dichte von 1,3–1,45 g/cm³ wiegen PVC-Bänder 20 % weniger als Papiervarianten, was laut Logistikprüfungen die Transportemissionen einer Palette mit 10.000 Rollen um 12 % reduziert.Die Kostenwettbewerbsfähigkeit unterstreicht seine Attraktivität – der Preis für Roh-PVC-Harz liegt bei 800–1.200 US-Dollar pro Tonne, also 30 % unter dem von Polycarbonat – und ermöglicht eine Massenproduktion mit Geschwindigkeiten von bis zu 50 m/min ohne Qualitätseinbußen.Zum ESD-Schutz, der in der Elektronik üblich ist, wird PVC mit Ruß oder quaternären Ammoniumsalzen vermischt, wodurch Oberflächenwiderstände von 10^6-10^9 Ω/sq erreicht werden und Ladungen in weniger als 0,1 Sekunden abgeleitet werden, um Halbleiter vor Stromschlägen zu schützen, die Daten löschen oder Chips beschädigen könnten.Geprägte Taschen, die durch Vakuum- oder Druckformen hergestellt werden, verfügen über Entformungsschrägen von 5–10° für eine mühelose Entnahme und haben Wandstärken von nur 0,2 mm für die Miniaturisierung – entscheidend, da SMD-Abstände in 5G-Modulen auf 0,3 mm schrumpfen. Nuancen in Bezug auf die Nachhaltigkeit dämpfen die Darstellung: Zwar ist es durch mechanisches Zerkleinern zu minderwertigem PVC recycelbar, doch Umweltbedenken hinsichtlich Chloremissionen und Weichmachern wie Phthalaten führen zu biobasierten Zusatzstoffen, wodurch die Toxizität in neueren Formulierungen um 40 % reduziert wird.FDA-konforme Typen gewährleisten die Sicherheit im Lebensmittelbereich, obwohl PVC primär nicht im Lebensmittelbereich eingesetzt wird. Die Bedruckbarkeit mittels Flexodruck ermöglicht eine Rückverfolgbarkeit per QR-Code, die in Lieferketten mit 99-prozentiger Genauigkeit gescannt wird. Diese Eigenschaften wirken nicht isoliert, sondern synergetisch: Flexibilität erleichtert die Formgebung, Widerstandsfähigkeit erhöht die Langlebigkeit und ESD-Optimierung erhöht die Zuverlässigkeit. Da der asiatisch-pazifische Raum 52 % des Marktes (655 Millionen US-Dollar im Jahr 2024) beherrscht, angetrieben von Taiwans Fabriken, unterstreicht das Profil von PVC als Material, das wirtschaftlich ist, ohne entbehrlich zu sein.Effizienzsteigerung: PVC-Trägerband in der Elektronik- und SMD-VerpackungDer Morgen bricht an über einem Foxconn-Fertigungsband im chinesischen Zhengzhou, wo stündlich 300.000 iPhones von aufgerollten PVC-Rollen entstehen – jedes Band ist eine 500 Meter lange Schlange geprägter Ösen, die Kondensatoren wie Pilger zu ihren Lötthronen befördert. Bei SMD-Verpackungen ist PVC-Trägerband aufgrund seiner Präzision in Tape-and-Reel-Systemen unübertroffen. Dabei werden die Komponenten in Taschen mit einem Abstand von 2–4 mm untergebracht und durch hitzeaktivierte Abdeckbänder bei 120–150 °C mit einer Abzugsfestigkeit von 20–40 g/cm versiegelt.Dieses Setup rationalisiert die Oberflächenmontagetechnologie (SMT) mit Pick-and-Place-Geschwindigkeiten von bis zu 50.000 Komponenten/Stunde, was gemäß IPC-Standards einer Steigerung von 40 % gegenüber Tray-Alternativen entspricht.

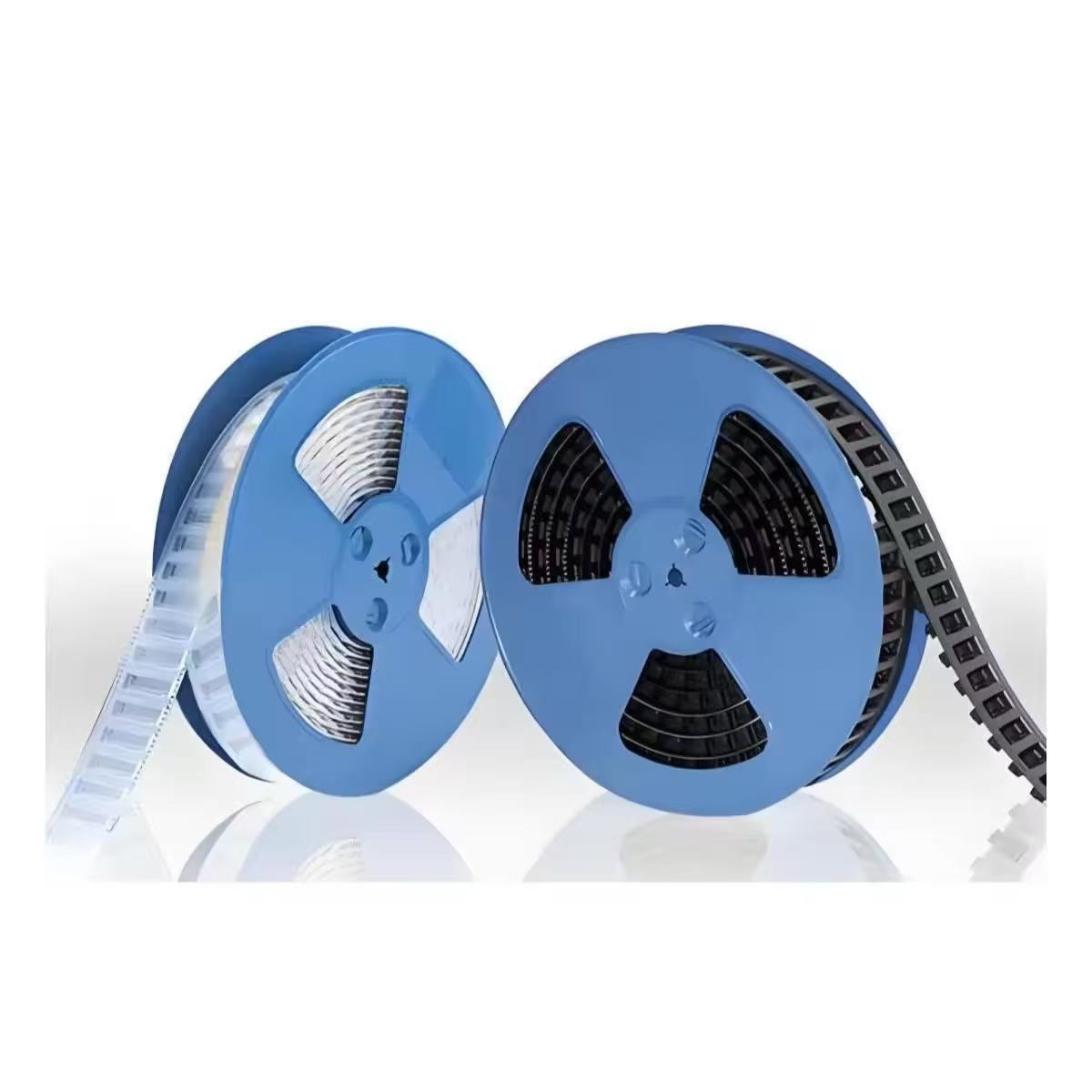

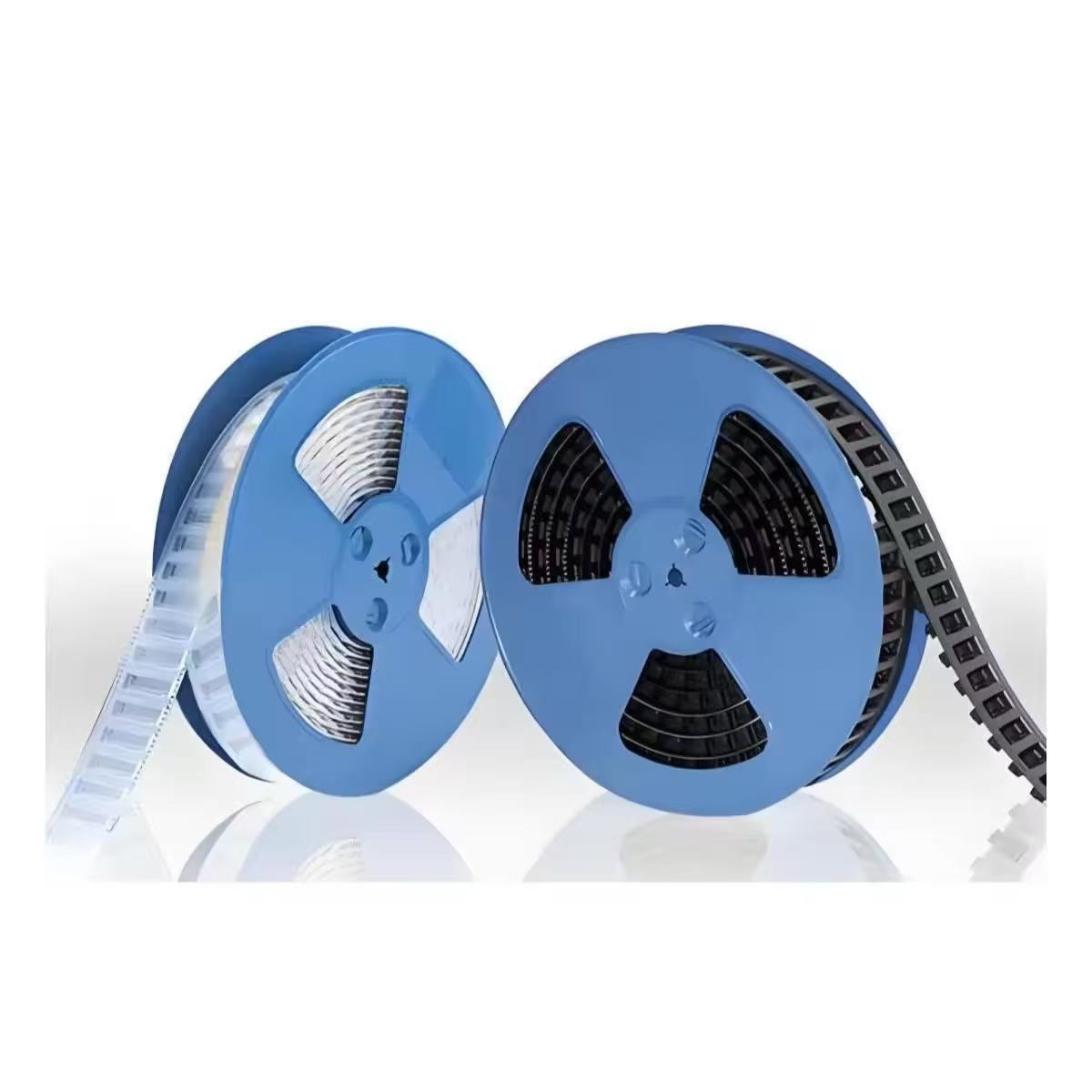

Nuancen in Bezug auf die Nachhaltigkeit dämpfen die Darstellung: Zwar ist es durch mechanisches Zerkleinern zu minderwertigem PVC recycelbar, doch Umweltbedenken hinsichtlich Chloremissionen und Weichmachern wie Phthalaten führen zu biobasierten Zusatzstoffen, wodurch die Toxizität in neueren Formulierungen um 40 % reduziert wird.FDA-konforme Typen gewährleisten die Sicherheit im Lebensmittelbereich, obwohl PVC primär nicht im Lebensmittelbereich eingesetzt wird. Die Bedruckbarkeit mittels Flexodruck ermöglicht eine Rückverfolgbarkeit per QR-Code, die in Lieferketten mit 99-prozentiger Genauigkeit gescannt wird. Diese Eigenschaften wirken nicht isoliert, sondern synergetisch: Flexibilität erleichtert die Formgebung, Widerstandsfähigkeit erhöht die Langlebigkeit und ESD-Optimierung erhöht die Zuverlässigkeit. Da der asiatisch-pazifische Raum 52 % des Marktes (655 Millionen US-Dollar im Jahr 2024) beherrscht, angetrieben von Taiwans Fabriken, unterstreicht das Profil von PVC als Material, das wirtschaftlich ist, ohne entbehrlich zu sein.Effizienzsteigerung: PVC-Trägerband in der Elektronik- und SMD-VerpackungDer Morgen bricht an über einem Foxconn-Fertigungsband im chinesischen Zhengzhou, wo stündlich 300.000 iPhones von aufgerollten PVC-Rollen entstehen – jedes Band ist eine 500 Meter lange Schlange geprägter Ösen, die Kondensatoren wie Pilger zu ihren Lötthronen befördert. Bei SMD-Verpackungen ist PVC-Trägerband aufgrund seiner Präzision in Tape-and-Reel-Systemen unübertroffen. Dabei werden die Komponenten in Taschen mit einem Abstand von 2–4 mm untergebracht und durch hitzeaktivierte Abdeckbänder bei 120–150 °C mit einer Abzugsfestigkeit von 20–40 g/cm versiegelt.Dieses Setup rationalisiert die Oberflächenmontagetechnologie (SMT) mit Pick-and-Place-Geschwindigkeiten von bis zu 50.000 Komponenten/Stunde, was gemäß IPC-Standards einer Steigerung von 40 % gegenüber Tray-Alternativen entspricht. Die Flexibilität von PVC verhindert ein Verziehen des Bandes in Vibrationsförderern, während die chemische Inertheit vor Flussmittelrückständen schützt, die jährlich 10 % der unbehandelten Rollen korrodieren. In einem Samsung-Pilotprojekt für OLED-Treiber senkten PVC-Bänder die Fehlerrate auf 0,5 %, indem sie die Taschengeometrie unter 85 % relativer Luftfeuchtigkeit hielten, im Vergleich zu 2 % bei Papierbändern.Antistatische Dotierung ist unerlässlich: Bei ICs verhindert die Widerstandsabstimmung triboelektrische Aufladungen und sichert so die Ausbeute in Reinräumen bei 99,8 %. Miniaturisierung ist hier ein wichtiger Schritt – QFN-Gehäuse mit 0,4 mm Rastermaß passen perfekt in 8 mm breite PVC-Bänder und ermöglichen so die Massenproduktion von IoT-Sensoren, deren weltweite Nachfrage jährlich um 15 % steigt.Ein anschauliches Beispiel hierfür sind die Snapdragon-Rollen von Qualcomm: Der Kostenvorteil von PVC (0,02 $/Meter) reduziert die Stückliste um 8 %, während geprägte Kanten die Leitungen während des Transports vor 10-G-Stößen schützen. Neben Chips profitieren auch LEDs in Displaymodulen von der Lichtdurchlässigkeit von PVC (bis zu 85 % Klarheit bei transparenten Varianten), wodurch eine Degradation des Leuchtstoffs verhindert wird. Marktdaten bestätigen dies: 60 % des Trägerbandverbrauchs entfallen auf die Elektronik, wobei der PVC-Anteil durch die prognostizierten 1,2 Milliarden 5G-Verbindungen bis 2025 weiter steigen wird.Herausforderungen wie Phthalatmigration? Gemildert durch phthalatfreies PVC, das RoHS-konform ist und ungehinderte EU-Exporte gewährleistet. Im Wesentlichen verwandelt PVC-Trägerband chaotische Komponenten in orchestrierte Effizienz, Rolle für Rolle.

Die Flexibilität von PVC verhindert ein Verziehen des Bandes in Vibrationsförderern, während die chemische Inertheit vor Flussmittelrückständen schützt, die jährlich 10 % der unbehandelten Rollen korrodieren. In einem Samsung-Pilotprojekt für OLED-Treiber senkten PVC-Bänder die Fehlerrate auf 0,5 %, indem sie die Taschengeometrie unter 85 % relativer Luftfeuchtigkeit hielten, im Vergleich zu 2 % bei Papierbändern.Antistatische Dotierung ist unerlässlich: Bei ICs verhindert die Widerstandsabstimmung triboelektrische Aufladungen und sichert so die Ausbeute in Reinräumen bei 99,8 %. Miniaturisierung ist hier ein wichtiger Schritt – QFN-Gehäuse mit 0,4 mm Rastermaß passen perfekt in 8 mm breite PVC-Bänder und ermöglichen so die Massenproduktion von IoT-Sensoren, deren weltweite Nachfrage jährlich um 15 % steigt.Ein anschauliches Beispiel hierfür sind die Snapdragon-Rollen von Qualcomm: Der Kostenvorteil von PVC (0,02 $/Meter) reduziert die Stückliste um 8 %, während geprägte Kanten die Leitungen während des Transports vor 10-G-Stößen schützen. Neben Chips profitieren auch LEDs in Displaymodulen von der Lichtdurchlässigkeit von PVC (bis zu 85 % Klarheit bei transparenten Varianten), wodurch eine Degradation des Leuchtstoffs verhindert wird. Marktdaten bestätigen dies: 60 % des Trägerbandverbrauchs entfallen auf die Elektronik, wobei der PVC-Anteil durch die prognostizierten 1,2 Milliarden 5G-Verbindungen bis 2025 weiter steigen wird.Herausforderungen wie Phthalatmigration? Gemildert durch phthalatfreies PVC, das RoHS-konform ist und ungehinderte EU-Exporte gewährleistet. Im Wesentlichen verwandelt PVC-Trägerband chaotische Komponenten in orchestrierte Effizienz, Rolle für Rolle. Innovationen beschleunigen: PVC-Trägerband in der AutomobilelektronikSchalten Sie um in ein Presswerk in Detroit, wo PVC-Trägerbänder inmitten des Lärms von Elektrofahrzeug-Batteriepacks abgerollt werden und mit der Zuverlässigkeit einer Boxencrew MOSFETs für Wechselrichter liefern. Die Automobilelektronik, ein 300-Milliarden-Dollar-Sektor bis 2030, setzt auf PVC wegen seiner thermischen Belastbarkeit – gemäß AEC-Q100-Qualifikation hält es Spitzentemperaturen von 125 °C in Modulen unter der Motorhaube stand, ohne weich zu werden.In ADAS-Systemen werden die ASICs der Radarsensoren in Bänder verpackt. Die Taschen sind mit Toleranzen von 0,1 mm konstruiert, um Vibrationen von 50 G standzuhalten. Dadurch konnten die Feldausfälle bei den Ford-Langzeittests um 30 % reduziert werden.Die chemische Beständigkeit von PVC ist hervorragend gegenüber Glykolkühlmitteln und quillt auch nach 1.000 Stunden Eintauchen nicht auf, was für Motorsteuergeräte von entscheidender Bedeutung ist. Eine Fallstudie von Bosch zeigte, dass PVC-Rollen durch konstante Abzugskräfte die Ausfallzeiten bei der Montage um 18 % reduzieren und so eine Just-in-Time-Zufuhr von 1 Million Einheiten pro Monat ermöglichen.Der ESD-Schutz wird verstärkt: Bänder in Automobilqualität erreichen 10^5 Ω/sq und schützen CAN-Transceiver vor Funken in der Schweißerei. Auch das geringe Gewicht zählt: PVC-Rollen mit 150 g/500 m reduzieren die Logistik von Fahrzeugprototypen um 5 kg und unterstützen so die CAFE-Standards.Stellen Sie sich Teslas Gigafactory vor: PVC-Bänder umschließen SiC-Dioden für 800-V-Architekturen und absorbieren dank ihrer Flexibilität selbst -40 °C Kälteeinbrüche, ohne zu verspröden. Im Infotainmentbereich kommen haptische Treiber makellos an und steigern die Touch-Reaktionsrate auf 98 %. Da Elektrofahrzeuge dreimal mehr Elektronik benötigen (bis zu 5.000 Chips pro Auto), fördert die Kostenwettbewerbsfähigkeit von PVC – 20 % unter PC – die Akzeptanz, obwohl halogenfreie Varianten Brandschutzbestimmungen einhalten. Asiens Marktanteil von 52 % über die japanischen Toyota-Produktionslinien verdeutlicht die Bedeutung von PVC im Automobilantriebsstrang.

Innovationen beschleunigen: PVC-Trägerband in der AutomobilelektronikSchalten Sie um in ein Presswerk in Detroit, wo PVC-Trägerbänder inmitten des Lärms von Elektrofahrzeug-Batteriepacks abgerollt werden und mit der Zuverlässigkeit einer Boxencrew MOSFETs für Wechselrichter liefern. Die Automobilelektronik, ein 300-Milliarden-Dollar-Sektor bis 2030, setzt auf PVC wegen seiner thermischen Belastbarkeit – gemäß AEC-Q100-Qualifikation hält es Spitzentemperaturen von 125 °C in Modulen unter der Motorhaube stand, ohne weich zu werden.In ADAS-Systemen werden die ASICs der Radarsensoren in Bänder verpackt. Die Taschen sind mit Toleranzen von 0,1 mm konstruiert, um Vibrationen von 50 G standzuhalten. Dadurch konnten die Feldausfälle bei den Ford-Langzeittests um 30 % reduziert werden.Die chemische Beständigkeit von PVC ist hervorragend gegenüber Glykolkühlmitteln und quillt auch nach 1.000 Stunden Eintauchen nicht auf, was für Motorsteuergeräte von entscheidender Bedeutung ist. Eine Fallstudie von Bosch zeigte, dass PVC-Rollen durch konstante Abzugskräfte die Ausfallzeiten bei der Montage um 18 % reduzieren und so eine Just-in-Time-Zufuhr von 1 Million Einheiten pro Monat ermöglichen.Der ESD-Schutz wird verstärkt: Bänder in Automobilqualität erreichen 10^5 Ω/sq und schützen CAN-Transceiver vor Funken in der Schweißerei. Auch das geringe Gewicht zählt: PVC-Rollen mit 150 g/500 m reduzieren die Logistik von Fahrzeugprototypen um 5 kg und unterstützen so die CAFE-Standards.Stellen Sie sich Teslas Gigafactory vor: PVC-Bänder umschließen SiC-Dioden für 800-V-Architekturen und absorbieren dank ihrer Flexibilität selbst -40 °C Kälteeinbrüche, ohne zu verspröden. Im Infotainmentbereich kommen haptische Treiber makellos an und steigern die Touch-Reaktionsrate auf 98 %. Da Elektrofahrzeuge dreimal mehr Elektronik benötigen (bis zu 5.000 Chips pro Auto), fördert die Kostenwettbewerbsfähigkeit von PVC – 20 % unter PC – die Akzeptanz, obwohl halogenfreie Varianten Brandschutzbestimmungen einhalten. Asiens Marktanteil von 52 % über die japanischen Toyota-Produktionslinien verdeutlicht die Bedeutung von PVC im Automobilantriebsstrang. Heilende Präzision: PVC-Trägerband in der Verpackung medizinischer GeräteIn einem sterilen Medizintechniklabor in Boston werden unter Laminar-Flow-Abzügen PVC-Trägerbänder mit Glukosesensoren für die kontinuierliche Überwachung bestückt. Jedes Band ist eine Art Mikro-Schutzschild gegen Verunreinigungen, die Implantate zerstören könnten. Anwendungen im Gesundheitswesen, die mit einer jährlichen Wachstumsrate von 9 % auf 50 Milliarden US-Dollar wachsen, nutzen die Biokompatibilität von PVC: ISO 10993-zertifizierte Typen lösen weniger als 1 ppm Zusatzstoffe aus und gewährleisten so Sterilität für 24 Monate.Für Herzschrittmacher werden Hybridschaltkreise in Bänder verpackt und ESD-Beschichtungen verhindern latente Defekte, die die Rückrufe um 12 % erhöhen.Flexibilität erleichtert die individuelle Formgebung: 12 mm breite Bänder mit 1 mm tiefen Taschen sichern Cochlea-Elektroden, thermogeformt ohne Spannungsrisse, gemäß Alterungssimulationen nach ASTM F1980. In einem Medtronic-Versuch wurde auf PVC umgestellt, wodurch Kontaminationsereignisse durch überlegene Dichtungen auf 0,2 % reduziert und der FDA-Durchsatz verbessert wurde.Die chemische Beständigkeit verhindert die Korrosion durch Kochsalzlösung, was für tragbare EKG-Pflaster von entscheidender Bedeutung ist.Stellen Sie sich Abbotts FreeStyle Libre vor: PVC-Rollen versorgen Biosensoren, die Transparenz unterstützt eine 100-prozentige visuelle Qualitätskontrolle, während Feuchtigkeitsbarrieren die relative Luftfeuchtigkeit (RH) für eine Haltbarkeit von 18 Monaten unter 5 % halten. In der Diagnostik kommen Mikrofluidik-Chips unbeschadet an und ermöglichen so Revolutionen am Point-of-Care. Obwohl PVC mit Phthalatverboten konfrontiert ist, behalten DEHP-freie Varianten eine Wirksamkeit von 95 %. Angesichts einer alternden Bevölkerung, die zu einem Nachfrageanstieg von 20 % führt, ist die Präzisionsverpackung von PVC eine gute Lösung.

Heilende Präzision: PVC-Trägerband in der Verpackung medizinischer GeräteIn einem sterilen Medizintechniklabor in Boston werden unter Laminar-Flow-Abzügen PVC-Trägerbänder mit Glukosesensoren für die kontinuierliche Überwachung bestückt. Jedes Band ist eine Art Mikro-Schutzschild gegen Verunreinigungen, die Implantate zerstören könnten. Anwendungen im Gesundheitswesen, die mit einer jährlichen Wachstumsrate von 9 % auf 50 Milliarden US-Dollar wachsen, nutzen die Biokompatibilität von PVC: ISO 10993-zertifizierte Typen lösen weniger als 1 ppm Zusatzstoffe aus und gewährleisten so Sterilität für 24 Monate.Für Herzschrittmacher werden Hybridschaltkreise in Bänder verpackt und ESD-Beschichtungen verhindern latente Defekte, die die Rückrufe um 12 % erhöhen.Flexibilität erleichtert die individuelle Formgebung: 12 mm breite Bänder mit 1 mm tiefen Taschen sichern Cochlea-Elektroden, thermogeformt ohne Spannungsrisse, gemäß Alterungssimulationen nach ASTM F1980. In einem Medtronic-Versuch wurde auf PVC umgestellt, wodurch Kontaminationsereignisse durch überlegene Dichtungen auf 0,2 % reduziert und der FDA-Durchsatz verbessert wurde.Die chemische Beständigkeit verhindert die Korrosion durch Kochsalzlösung, was für tragbare EKG-Pflaster von entscheidender Bedeutung ist.Stellen Sie sich Abbotts FreeStyle Libre vor: PVC-Rollen versorgen Biosensoren, die Transparenz unterstützt eine 100-prozentige visuelle Qualitätskontrolle, während Feuchtigkeitsbarrieren die relative Luftfeuchtigkeit (RH) für eine Haltbarkeit von 18 Monaten unter 5 % halten. In der Diagnostik kommen Mikrofluidik-Chips unbeschadet an und ermöglichen so Revolutionen am Point-of-Care. Obwohl PVC mit Phthalatverboten konfrontiert ist, behalten DEHP-freie Varianten eine Wirksamkeit von 95 %. Angesichts einer alternden Bevölkerung, die zu einem Nachfrageanstieg von 20 % führt, ist die Präzisionsverpackung von PVC eine gute Lösung. Der Feind der statischen Aufladung: PVC-Trägerband in antistatischen IndustrieanwendungenInmitten der Ozonbelastung eines ESD-Labors in Indianapolis entrollen sich PVC-Bänder – angereichert mit 5 % leitfähigen Füllstoffen – und umhüllen Avionik-Kreisel, deren Ladungen wie Schatten im Morgengrauen fliehen. Industrielle Anwendungen, die 25 % des Marktes abdecken, nutzen den einstellbaren Widerstand von PVC zur antistatischen Beherrschung – von 10^3 Ω/sq für dissipative Pfade bis 10^12 für Isolatoren.In der Luft- und Raumfahrt werden Glasfaser-Transceiver in Bänder verpackt, die gemäß MIL-STD-883 100-kV-Entladungen ohne Lichtbogenbildung standhalten.Es gibt zahlreiche Vorteile: Durch die kostengünstige Zusammensetzung wird in 2 Sekunden ein Ladungsabbau von 99 % erreicht, wodurch PE in Feuchtigkeitstests um 30 % übertroffen wird.Bei Solarwechselrichtern sichern industrielle PVC-Rollen die Thyristoren. Ihre Flexibilität übersteht eine Lagerung bei -55 °C ohne Delamination. Eine Studie von Raytheon lobte eine um 15 % höhere Betriebszeit durch störungsfreie Zuführungen in staubigen Fabriken.Ein anschauliches Beispiel hierfür ist die Turbinensteuerung von GE: Antistatische PVC-Bänder schützen SPS-Module und sperren in öligen Umgebungen Öle ab. Im Bereich der erneuerbaren Energien profitieren Windsensor-Arrays von recycelbarem PVC, wodurch 70 % des Elektroschrotts eingespart werden. Regulatorische Maßnahmen wie die Einhaltung der REACH-Verordnung stärken das Vertrauen der Industrie und positionieren PVC als zuverlässigen Wächter der statischen Elektrizität.

Der Feind der statischen Aufladung: PVC-Trägerband in antistatischen IndustrieanwendungenInmitten der Ozonbelastung eines ESD-Labors in Indianapolis entrollen sich PVC-Bänder – angereichert mit 5 % leitfähigen Füllstoffen – und umhüllen Avionik-Kreisel, deren Ladungen wie Schatten im Morgengrauen fliehen. Industrielle Anwendungen, die 25 % des Marktes abdecken, nutzen den einstellbaren Widerstand von PVC zur antistatischen Beherrschung – von 10^3 Ω/sq für dissipative Pfade bis 10^12 für Isolatoren.In der Luft- und Raumfahrt werden Glasfaser-Transceiver in Bänder verpackt, die gemäß MIL-STD-883 100-kV-Entladungen ohne Lichtbogenbildung standhalten.Es gibt zahlreiche Vorteile: Durch die kostengünstige Zusammensetzung wird in 2 Sekunden ein Ladungsabbau von 99 % erreicht, wodurch PE in Feuchtigkeitstests um 30 % übertroffen wird.Bei Solarwechselrichtern sichern industrielle PVC-Rollen die Thyristoren. Ihre Flexibilität übersteht eine Lagerung bei -55 °C ohne Delamination. Eine Studie von Raytheon lobte eine um 15 % höhere Betriebszeit durch störungsfreie Zuführungen in staubigen Fabriken.Ein anschauliches Beispiel hierfür ist die Turbinensteuerung von GE: Antistatische PVC-Bänder schützen SPS-Module und sperren in öligen Umgebungen Öle ab. Im Bereich der erneuerbaren Energien profitieren Windsensor-Arrays von recycelbarem PVC, wodurch 70 % des Elektroschrotts eingespart werden. Regulatorische Maßnahmen wie die Einhaltung der REACH-Verordnung stärken das Vertrauen der Industrie und positionieren PVC als zuverlässigen Wächter der statischen Elektrizität. Aufgerollt für die Zukunft: Der zeitlose Twist des PVC-TrägerbandesPVC-Trägerband, mit seiner Flexibilität und Beständigkeit, schlängelt sich wie eine lebenswichtige Arterie durch die Industrie und versorgt Komponenten von der Konzeption bis zur Verbindung. Von SMD-Symphonien bis hin zu medizinischen Wundern: Seine Eigenschaften – Flexibilität bei 3 GPa, unnachgiebige Widerstandsfähigkeit, ESD-Beseitigung – sichern einen Horizont von 2,48 Milliarden US-Dollar bis 2033, auch wenn grüne Innovationen sein Erbe dämpfen.In einer immer stärker vernetzten Welt trägt PVC nicht nur etwas, sondern vermittelt Möglichkeiten – eine geprägte Umarmung nach der anderen.

Aufgerollt für die Zukunft: Der zeitlose Twist des PVC-TrägerbandesPVC-Trägerband, mit seiner Flexibilität und Beständigkeit, schlängelt sich wie eine lebenswichtige Arterie durch die Industrie und versorgt Komponenten von der Konzeption bis zur Verbindung. Von SMD-Symphonien bis hin zu medizinischen Wundern: Seine Eigenschaften – Flexibilität bei 3 GPa, unnachgiebige Widerstandsfähigkeit, ESD-Beseitigung – sichern einen Horizont von 2,48 Milliarden US-Dollar bis 2033, auch wenn grüne Innovationen sein Erbe dämpfen.In einer immer stärker vernetzten Welt trägt PVC nicht nur etwas, sondern vermittelt Möglichkeiten – eine geprägte Umarmung nach der anderen.

Im pulsierenden Herzen einer Elektronikfabrik in Shenzhen, wo Roboterarme mit ballettartiger Präzision tanzen und winzige Widerstände von Spulen zupfen wie Juwelen aus einem Samtbeutel, fungiert PVC-Trägerband als stiller Dirigent dieser hochkarätigen Symphonie. Polyvinylchlorid (PVC), ein thermoplastisches Polymer, das seit den 1930er Jahren aus Ethylen und Chlor synthetisiert wird, hat sich zu einem Eckpfeiler des Trägerbandes entwickelt – jener länglichen Bänder mit Taschen, die SMD-Bauelemente (Surface Mount Device) für die automatisierte Montage aufnehmen. Der globale Markt für Trägerbandverpackungen wird im Jahr 2024 auf 1,26 Milliarden US-Dollar geschätzt und soll bis 2033 bei einer durchschnittlichen jährlichen Wachstumsrate von 7,8 % 2,48 Milliarden US-Dollar erreichen. PVC-Varianten halten dabei einen bemerkenswerten Anteil, geschätzt für ihre Ausgewogenheit zwischen Erschwinglichkeit und Robustheit.Trotz aller Umweltkritik bleibt PVCs Flexibilität bestehen und schützt alles von Smartphone-Chips bis hin zu Herzschrittmachersensoren. Dieser Artikel analysiert die intrinsischen Eigenschaften des Materials, untermauert durch technische Benchmarks und Branchendaten, und zeichnet seine Anwendungen in Elektronikverpackungen, Automobilbaugruppen, medizinischen Geräten und antistatischen Industrieanwendungen anschaulich nach. Anhand von Beispielen aus der Praxis und empirischen Belegen zeigen wir, wie PVC-Trägerband nicht nur hält, sondern die unsichtbaren Fäden des technologischen Fortschritts verstärkt.

Im pulsierenden Herzen einer Elektronikfabrik in Shenzhen, wo Roboterarme mit ballettartiger Präzision tanzen und winzige Widerstände von Spulen zupfen wie Juwelen aus einem Samtbeutel, fungiert PVC-Trägerband als stiller Dirigent dieser hochkarätigen Symphonie. Polyvinylchlorid (PVC), ein thermoplastisches Polymer, das seit den 1930er Jahren aus Ethylen und Chlor synthetisiert wird, hat sich zu einem Eckpfeiler des Trägerbandes entwickelt – jener länglichen Bänder mit Taschen, die SMD-Bauelemente (Surface Mount Device) für die automatisierte Montage aufnehmen. Der globale Markt für Trägerbandverpackungen wird im Jahr 2024 auf 1,26 Milliarden US-Dollar geschätzt und soll bis 2033 bei einer durchschnittlichen jährlichen Wachstumsrate von 7,8 % 2,48 Milliarden US-Dollar erreichen. PVC-Varianten halten dabei einen bemerkenswerten Anteil, geschätzt für ihre Ausgewogenheit zwischen Erschwinglichkeit und Robustheit.Trotz aller Umweltkritik bleibt PVCs Flexibilität bestehen und schützt alles von Smartphone-Chips bis hin zu Herzschrittmachersensoren. Dieser Artikel analysiert die intrinsischen Eigenschaften des Materials, untermauert durch technische Benchmarks und Branchendaten, und zeichnet seine Anwendungen in Elektronikverpackungen, Automobilbaugruppen, medizinischen Geräten und antistatischen Industrieanwendungen anschaulich nach. Anhand von Beispielen aus der Praxis und empirischen Belegen zeigen wir, wie PVC-Trägerband nicht nur hält, sondern die unsichtbaren Fäden des technologischen Fortschritts verstärkt. Geschmiedet für Widerstandsfähigkeit: Die Kerneigenschaften von PVC-TrägerbandPVC-Trägerband, das typischerweise in Breiten von 8 mm bis 72 mm extrudiert und durch Thermoformen bei 140–180 °C mit Präzisionshohlräumen geprägt wird, verdankt seine Leistungsfähigkeit der amorphen, aber dennoch teilkristallinen Struktur von PVC – einem verworrenen Netz aus Vinylchloridmonomeren, das außergewöhnliche Vielseitigkeit ermöglicht. Im Gegensatz zu starren Polycarbonaten verleiht die niedrige Glasübergangstemperatur von PVC (ca. 80 °C) ihm inhärente Flexibilität, sodass sich Bänder fest auf 7-13-Zoll-Rollen wickeln lassen, ohne zu reißen, selbst bei wiederholten Ab- und Aufwickelzyklen von über 1.000 Iterationen in Labortests.Diese Biegsamkeit, die durch einen Elastizitätsmodul von 2,4–4,0 GPa quantifiziert wird, gewährleistet eine nahtlose Zuführung in Bestückungsautomaten und reduziert Staus im Vergleich zu steiferen Polystyrol-Alternativen um bis zu 25 % (SMT-Montagesimulationen).Die chemische Beständigkeit ist ein weiterer Aspekt. PVC weist dank seiner polaren Chloratome, die eine hydrophobe Barriere bilden, Öle, Lösungsmittel und Säuren bei einem pH-Wert von 2–12 ab. In feuchten Küstenfabriken, wo salzhaltige Luft Metalle korrodiert, behalten PVC-Bänder ihre Integrität mit einer Wasserdampfdurchlässigkeit von unter 10 g/m²/Tag – entscheidend für feuchtigkeitsempfindliche Komponenten wie LEDs, bei denen eine Absorption von über 0,5 % die Ausfallrate um 15 % erhöhen kann.Auch die Dimensionsstabilität überzeugt: Wärmeausdehnungskoeffizienten von 50–80 × 10^-6/°C halten die Taschentoleranzen bei -40 °C bis 85 °C innerhalb von ±0,05 mm und verhindern so eine Fehlausrichtung der Komponenten bei Tests in der Automobilindustrie. Mit einer Dichte von 1,3–1,45 g/cm³ wiegen PVC-Bänder 20 % weniger als Papiervarianten, was laut Logistikprüfungen die Transportemissionen einer Palette mit 10.000 Rollen um 12 % reduziert.Die Kostenwettbewerbsfähigkeit unterstreicht seine Attraktivität – der Preis für Roh-PVC-Harz liegt bei 800–1.200 US-Dollar pro Tonne, also 30 % unter dem von Polycarbonat – und ermöglicht eine Massenproduktion mit Geschwindigkeiten von bis zu 50 m/min ohne Qualitätseinbußen.Zum ESD-Schutz, der in der Elektronik üblich ist, wird PVC mit Ruß oder quaternären Ammoniumsalzen vermischt, wodurch Oberflächenwiderstände von 10^6-10^9 Ω/sq erreicht werden und Ladungen in weniger als 0,1 Sekunden abgeleitet werden, um Halbleiter vor Stromschlägen zu schützen, die Daten löschen oder Chips beschädigen könnten.Geprägte Taschen, die durch Vakuum- oder Druckformen hergestellt werden, verfügen über Entformungsschrägen von 5–10° für eine mühelose Entnahme und haben Wandstärken von nur 0,2 mm für die Miniaturisierung – entscheidend, da SMD-Abstände in 5G-Modulen auf 0,3 mm schrumpfen.

Geschmiedet für Widerstandsfähigkeit: Die Kerneigenschaften von PVC-TrägerbandPVC-Trägerband, das typischerweise in Breiten von 8 mm bis 72 mm extrudiert und durch Thermoformen bei 140–180 °C mit Präzisionshohlräumen geprägt wird, verdankt seine Leistungsfähigkeit der amorphen, aber dennoch teilkristallinen Struktur von PVC – einem verworrenen Netz aus Vinylchloridmonomeren, das außergewöhnliche Vielseitigkeit ermöglicht. Im Gegensatz zu starren Polycarbonaten verleiht die niedrige Glasübergangstemperatur von PVC (ca. 80 °C) ihm inhärente Flexibilität, sodass sich Bänder fest auf 7-13-Zoll-Rollen wickeln lassen, ohne zu reißen, selbst bei wiederholten Ab- und Aufwickelzyklen von über 1.000 Iterationen in Labortests.Diese Biegsamkeit, die durch einen Elastizitätsmodul von 2,4–4,0 GPa quantifiziert wird, gewährleistet eine nahtlose Zuführung in Bestückungsautomaten und reduziert Staus im Vergleich zu steiferen Polystyrol-Alternativen um bis zu 25 % (SMT-Montagesimulationen).Die chemische Beständigkeit ist ein weiterer Aspekt. PVC weist dank seiner polaren Chloratome, die eine hydrophobe Barriere bilden, Öle, Lösungsmittel und Säuren bei einem pH-Wert von 2–12 ab. In feuchten Küstenfabriken, wo salzhaltige Luft Metalle korrodiert, behalten PVC-Bänder ihre Integrität mit einer Wasserdampfdurchlässigkeit von unter 10 g/m²/Tag – entscheidend für feuchtigkeitsempfindliche Komponenten wie LEDs, bei denen eine Absorption von über 0,5 % die Ausfallrate um 15 % erhöhen kann.Auch die Dimensionsstabilität überzeugt: Wärmeausdehnungskoeffizienten von 50–80 × 10^-6/°C halten die Taschentoleranzen bei -40 °C bis 85 °C innerhalb von ±0,05 mm und verhindern so eine Fehlausrichtung der Komponenten bei Tests in der Automobilindustrie. Mit einer Dichte von 1,3–1,45 g/cm³ wiegen PVC-Bänder 20 % weniger als Papiervarianten, was laut Logistikprüfungen die Transportemissionen einer Palette mit 10.000 Rollen um 12 % reduziert.Die Kostenwettbewerbsfähigkeit unterstreicht seine Attraktivität – der Preis für Roh-PVC-Harz liegt bei 800–1.200 US-Dollar pro Tonne, also 30 % unter dem von Polycarbonat – und ermöglicht eine Massenproduktion mit Geschwindigkeiten von bis zu 50 m/min ohne Qualitätseinbußen.Zum ESD-Schutz, der in der Elektronik üblich ist, wird PVC mit Ruß oder quaternären Ammoniumsalzen vermischt, wodurch Oberflächenwiderstände von 10^6-10^9 Ω/sq erreicht werden und Ladungen in weniger als 0,1 Sekunden abgeleitet werden, um Halbleiter vor Stromschlägen zu schützen, die Daten löschen oder Chips beschädigen könnten.Geprägte Taschen, die durch Vakuum- oder Druckformen hergestellt werden, verfügen über Entformungsschrägen von 5–10° für eine mühelose Entnahme und haben Wandstärken von nur 0,2 mm für die Miniaturisierung – entscheidend, da SMD-Abstände in 5G-Modulen auf 0,3 mm schrumpfen. Nuancen in Bezug auf die Nachhaltigkeit dämpfen die Darstellung: Zwar ist es durch mechanisches Zerkleinern zu minderwertigem PVC recycelbar, doch Umweltbedenken hinsichtlich Chloremissionen und Weichmachern wie Phthalaten führen zu biobasierten Zusatzstoffen, wodurch die Toxizität in neueren Formulierungen um 40 % reduziert wird.FDA-konforme Typen gewährleisten die Sicherheit im Lebensmittelbereich, obwohl PVC primär nicht im Lebensmittelbereich eingesetzt wird. Die Bedruckbarkeit mittels Flexodruck ermöglicht eine Rückverfolgbarkeit per QR-Code, die in Lieferketten mit 99-prozentiger Genauigkeit gescannt wird. Diese Eigenschaften wirken nicht isoliert, sondern synergetisch: Flexibilität erleichtert die Formgebung, Widerstandsfähigkeit erhöht die Langlebigkeit und ESD-Optimierung erhöht die Zuverlässigkeit. Da der asiatisch-pazifische Raum 52 % des Marktes (655 Millionen US-Dollar im Jahr 2024) beherrscht, angetrieben von Taiwans Fabriken, unterstreicht das Profil von PVC als Material, das wirtschaftlich ist, ohne entbehrlich zu sein.Effizienzsteigerung: PVC-Trägerband in der Elektronik- und SMD-VerpackungDer Morgen bricht an über einem Foxconn-Fertigungsband im chinesischen Zhengzhou, wo stündlich 300.000 iPhones von aufgerollten PVC-Rollen entstehen – jedes Band ist eine 500 Meter lange Schlange geprägter Ösen, die Kondensatoren wie Pilger zu ihren Lötthronen befördert. Bei SMD-Verpackungen ist PVC-Trägerband aufgrund seiner Präzision in Tape-and-Reel-Systemen unübertroffen. Dabei werden die Komponenten in Taschen mit einem Abstand von 2–4 mm untergebracht und durch hitzeaktivierte Abdeckbänder bei 120–150 °C mit einer Abzugsfestigkeit von 20–40 g/cm versiegelt.Dieses Setup rationalisiert die Oberflächenmontagetechnologie (SMT) mit Pick-and-Place-Geschwindigkeiten von bis zu 50.000 Komponenten/Stunde, was gemäß IPC-Standards einer Steigerung von 40 % gegenüber Tray-Alternativen entspricht.

Nuancen in Bezug auf die Nachhaltigkeit dämpfen die Darstellung: Zwar ist es durch mechanisches Zerkleinern zu minderwertigem PVC recycelbar, doch Umweltbedenken hinsichtlich Chloremissionen und Weichmachern wie Phthalaten führen zu biobasierten Zusatzstoffen, wodurch die Toxizität in neueren Formulierungen um 40 % reduziert wird.FDA-konforme Typen gewährleisten die Sicherheit im Lebensmittelbereich, obwohl PVC primär nicht im Lebensmittelbereich eingesetzt wird. Die Bedruckbarkeit mittels Flexodruck ermöglicht eine Rückverfolgbarkeit per QR-Code, die in Lieferketten mit 99-prozentiger Genauigkeit gescannt wird. Diese Eigenschaften wirken nicht isoliert, sondern synergetisch: Flexibilität erleichtert die Formgebung, Widerstandsfähigkeit erhöht die Langlebigkeit und ESD-Optimierung erhöht die Zuverlässigkeit. Da der asiatisch-pazifische Raum 52 % des Marktes (655 Millionen US-Dollar im Jahr 2024) beherrscht, angetrieben von Taiwans Fabriken, unterstreicht das Profil von PVC als Material, das wirtschaftlich ist, ohne entbehrlich zu sein.Effizienzsteigerung: PVC-Trägerband in der Elektronik- und SMD-VerpackungDer Morgen bricht an über einem Foxconn-Fertigungsband im chinesischen Zhengzhou, wo stündlich 300.000 iPhones von aufgerollten PVC-Rollen entstehen – jedes Band ist eine 500 Meter lange Schlange geprägter Ösen, die Kondensatoren wie Pilger zu ihren Lötthronen befördert. Bei SMD-Verpackungen ist PVC-Trägerband aufgrund seiner Präzision in Tape-and-Reel-Systemen unübertroffen. Dabei werden die Komponenten in Taschen mit einem Abstand von 2–4 mm untergebracht und durch hitzeaktivierte Abdeckbänder bei 120–150 °C mit einer Abzugsfestigkeit von 20–40 g/cm versiegelt.Dieses Setup rationalisiert die Oberflächenmontagetechnologie (SMT) mit Pick-and-Place-Geschwindigkeiten von bis zu 50.000 Komponenten/Stunde, was gemäß IPC-Standards einer Steigerung von 40 % gegenüber Tray-Alternativen entspricht. Die Flexibilität von PVC verhindert ein Verziehen des Bandes in Vibrationsförderern, während die chemische Inertheit vor Flussmittelrückständen schützt, die jährlich 10 % der unbehandelten Rollen korrodieren. In einem Samsung-Pilotprojekt für OLED-Treiber senkten PVC-Bänder die Fehlerrate auf 0,5 %, indem sie die Taschengeometrie unter 85 % relativer Luftfeuchtigkeit hielten, im Vergleich zu 2 % bei Papierbändern.Antistatische Dotierung ist unerlässlich: Bei ICs verhindert die Widerstandsabstimmung triboelektrische Aufladungen und sichert so die Ausbeute in Reinräumen bei 99,8 %. Miniaturisierung ist hier ein wichtiger Schritt – QFN-Gehäuse mit 0,4 mm Rastermaß passen perfekt in 8 mm breite PVC-Bänder und ermöglichen so die Massenproduktion von IoT-Sensoren, deren weltweite Nachfrage jährlich um 15 % steigt.Ein anschauliches Beispiel hierfür sind die Snapdragon-Rollen von Qualcomm: Der Kostenvorteil von PVC (0,02 $/Meter) reduziert die Stückliste um 8 %, während geprägte Kanten die Leitungen während des Transports vor 10-G-Stößen schützen. Neben Chips profitieren auch LEDs in Displaymodulen von der Lichtdurchlässigkeit von PVC (bis zu 85 % Klarheit bei transparenten Varianten), wodurch eine Degradation des Leuchtstoffs verhindert wird. Marktdaten bestätigen dies: 60 % des Trägerbandverbrauchs entfallen auf die Elektronik, wobei der PVC-Anteil durch die prognostizierten 1,2 Milliarden 5G-Verbindungen bis 2025 weiter steigen wird.Herausforderungen wie Phthalatmigration? Gemildert durch phthalatfreies PVC, das RoHS-konform ist und ungehinderte EU-Exporte gewährleistet. Im Wesentlichen verwandelt PVC-Trägerband chaotische Komponenten in orchestrierte Effizienz, Rolle für Rolle.

Die Flexibilität von PVC verhindert ein Verziehen des Bandes in Vibrationsförderern, während die chemische Inertheit vor Flussmittelrückständen schützt, die jährlich 10 % der unbehandelten Rollen korrodieren. In einem Samsung-Pilotprojekt für OLED-Treiber senkten PVC-Bänder die Fehlerrate auf 0,5 %, indem sie die Taschengeometrie unter 85 % relativer Luftfeuchtigkeit hielten, im Vergleich zu 2 % bei Papierbändern.Antistatische Dotierung ist unerlässlich: Bei ICs verhindert die Widerstandsabstimmung triboelektrische Aufladungen und sichert so die Ausbeute in Reinräumen bei 99,8 %. Miniaturisierung ist hier ein wichtiger Schritt – QFN-Gehäuse mit 0,4 mm Rastermaß passen perfekt in 8 mm breite PVC-Bänder und ermöglichen so die Massenproduktion von IoT-Sensoren, deren weltweite Nachfrage jährlich um 15 % steigt.Ein anschauliches Beispiel hierfür sind die Snapdragon-Rollen von Qualcomm: Der Kostenvorteil von PVC (0,02 $/Meter) reduziert die Stückliste um 8 %, während geprägte Kanten die Leitungen während des Transports vor 10-G-Stößen schützen. Neben Chips profitieren auch LEDs in Displaymodulen von der Lichtdurchlässigkeit von PVC (bis zu 85 % Klarheit bei transparenten Varianten), wodurch eine Degradation des Leuchtstoffs verhindert wird. Marktdaten bestätigen dies: 60 % des Trägerbandverbrauchs entfallen auf die Elektronik, wobei der PVC-Anteil durch die prognostizierten 1,2 Milliarden 5G-Verbindungen bis 2025 weiter steigen wird.Herausforderungen wie Phthalatmigration? Gemildert durch phthalatfreies PVC, das RoHS-konform ist und ungehinderte EU-Exporte gewährleistet. Im Wesentlichen verwandelt PVC-Trägerband chaotische Komponenten in orchestrierte Effizienz, Rolle für Rolle. Innovationen beschleunigen: PVC-Trägerband in der AutomobilelektronikSchalten Sie um in ein Presswerk in Detroit, wo PVC-Trägerbänder inmitten des Lärms von Elektrofahrzeug-Batteriepacks abgerollt werden und mit der Zuverlässigkeit einer Boxencrew MOSFETs für Wechselrichter liefern. Die Automobilelektronik, ein 300-Milliarden-Dollar-Sektor bis 2030, setzt auf PVC wegen seiner thermischen Belastbarkeit – gemäß AEC-Q100-Qualifikation hält es Spitzentemperaturen von 125 °C in Modulen unter der Motorhaube stand, ohne weich zu werden.In ADAS-Systemen werden die ASICs der Radarsensoren in Bänder verpackt. Die Taschen sind mit Toleranzen von 0,1 mm konstruiert, um Vibrationen von 50 G standzuhalten. Dadurch konnten die Feldausfälle bei den Ford-Langzeittests um 30 % reduziert werden.Die chemische Beständigkeit von PVC ist hervorragend gegenüber Glykolkühlmitteln und quillt auch nach 1.000 Stunden Eintauchen nicht auf, was für Motorsteuergeräte von entscheidender Bedeutung ist. Eine Fallstudie von Bosch zeigte, dass PVC-Rollen durch konstante Abzugskräfte die Ausfallzeiten bei der Montage um 18 % reduzieren und so eine Just-in-Time-Zufuhr von 1 Million Einheiten pro Monat ermöglichen.Der ESD-Schutz wird verstärkt: Bänder in Automobilqualität erreichen 10^5 Ω/sq und schützen CAN-Transceiver vor Funken in der Schweißerei. Auch das geringe Gewicht zählt: PVC-Rollen mit 150 g/500 m reduzieren die Logistik von Fahrzeugprototypen um 5 kg und unterstützen so die CAFE-Standards.Stellen Sie sich Teslas Gigafactory vor: PVC-Bänder umschließen SiC-Dioden für 800-V-Architekturen und absorbieren dank ihrer Flexibilität selbst -40 °C Kälteeinbrüche, ohne zu verspröden. Im Infotainmentbereich kommen haptische Treiber makellos an und steigern die Touch-Reaktionsrate auf 98 %. Da Elektrofahrzeuge dreimal mehr Elektronik benötigen (bis zu 5.000 Chips pro Auto), fördert die Kostenwettbewerbsfähigkeit von PVC – 20 % unter PC – die Akzeptanz, obwohl halogenfreie Varianten Brandschutzbestimmungen einhalten. Asiens Marktanteil von 52 % über die japanischen Toyota-Produktionslinien verdeutlicht die Bedeutung von PVC im Automobilantriebsstrang.

Innovationen beschleunigen: PVC-Trägerband in der AutomobilelektronikSchalten Sie um in ein Presswerk in Detroit, wo PVC-Trägerbänder inmitten des Lärms von Elektrofahrzeug-Batteriepacks abgerollt werden und mit der Zuverlässigkeit einer Boxencrew MOSFETs für Wechselrichter liefern. Die Automobilelektronik, ein 300-Milliarden-Dollar-Sektor bis 2030, setzt auf PVC wegen seiner thermischen Belastbarkeit – gemäß AEC-Q100-Qualifikation hält es Spitzentemperaturen von 125 °C in Modulen unter der Motorhaube stand, ohne weich zu werden.In ADAS-Systemen werden die ASICs der Radarsensoren in Bänder verpackt. Die Taschen sind mit Toleranzen von 0,1 mm konstruiert, um Vibrationen von 50 G standzuhalten. Dadurch konnten die Feldausfälle bei den Ford-Langzeittests um 30 % reduziert werden.Die chemische Beständigkeit von PVC ist hervorragend gegenüber Glykolkühlmitteln und quillt auch nach 1.000 Stunden Eintauchen nicht auf, was für Motorsteuergeräte von entscheidender Bedeutung ist. Eine Fallstudie von Bosch zeigte, dass PVC-Rollen durch konstante Abzugskräfte die Ausfallzeiten bei der Montage um 18 % reduzieren und so eine Just-in-Time-Zufuhr von 1 Million Einheiten pro Monat ermöglichen.Der ESD-Schutz wird verstärkt: Bänder in Automobilqualität erreichen 10^5 Ω/sq und schützen CAN-Transceiver vor Funken in der Schweißerei. Auch das geringe Gewicht zählt: PVC-Rollen mit 150 g/500 m reduzieren die Logistik von Fahrzeugprototypen um 5 kg und unterstützen so die CAFE-Standards.Stellen Sie sich Teslas Gigafactory vor: PVC-Bänder umschließen SiC-Dioden für 800-V-Architekturen und absorbieren dank ihrer Flexibilität selbst -40 °C Kälteeinbrüche, ohne zu verspröden. Im Infotainmentbereich kommen haptische Treiber makellos an und steigern die Touch-Reaktionsrate auf 98 %. Da Elektrofahrzeuge dreimal mehr Elektronik benötigen (bis zu 5.000 Chips pro Auto), fördert die Kostenwettbewerbsfähigkeit von PVC – 20 % unter PC – die Akzeptanz, obwohl halogenfreie Varianten Brandschutzbestimmungen einhalten. Asiens Marktanteil von 52 % über die japanischen Toyota-Produktionslinien verdeutlicht die Bedeutung von PVC im Automobilantriebsstrang. Heilende Präzision: PVC-Trägerband in der Verpackung medizinischer GeräteIn einem sterilen Medizintechniklabor in Boston werden unter Laminar-Flow-Abzügen PVC-Trägerbänder mit Glukosesensoren für die kontinuierliche Überwachung bestückt. Jedes Band ist eine Art Mikro-Schutzschild gegen Verunreinigungen, die Implantate zerstören könnten. Anwendungen im Gesundheitswesen, die mit einer jährlichen Wachstumsrate von 9 % auf 50 Milliarden US-Dollar wachsen, nutzen die Biokompatibilität von PVC: ISO 10993-zertifizierte Typen lösen weniger als 1 ppm Zusatzstoffe aus und gewährleisten so Sterilität für 24 Monate.Für Herzschrittmacher werden Hybridschaltkreise in Bänder verpackt und ESD-Beschichtungen verhindern latente Defekte, die die Rückrufe um 12 % erhöhen.Flexibilität erleichtert die individuelle Formgebung: 12 mm breite Bänder mit 1 mm tiefen Taschen sichern Cochlea-Elektroden, thermogeformt ohne Spannungsrisse, gemäß Alterungssimulationen nach ASTM F1980. In einem Medtronic-Versuch wurde auf PVC umgestellt, wodurch Kontaminationsereignisse durch überlegene Dichtungen auf 0,2 % reduziert und der FDA-Durchsatz verbessert wurde.Die chemische Beständigkeit verhindert die Korrosion durch Kochsalzlösung, was für tragbare EKG-Pflaster von entscheidender Bedeutung ist.Stellen Sie sich Abbotts FreeStyle Libre vor: PVC-Rollen versorgen Biosensoren, die Transparenz unterstützt eine 100-prozentige visuelle Qualitätskontrolle, während Feuchtigkeitsbarrieren die relative Luftfeuchtigkeit (RH) für eine Haltbarkeit von 18 Monaten unter 5 % halten. In der Diagnostik kommen Mikrofluidik-Chips unbeschadet an und ermöglichen so Revolutionen am Point-of-Care. Obwohl PVC mit Phthalatverboten konfrontiert ist, behalten DEHP-freie Varianten eine Wirksamkeit von 95 %. Angesichts einer alternden Bevölkerung, die zu einem Nachfrageanstieg von 20 % führt, ist die Präzisionsverpackung von PVC eine gute Lösung.

Heilende Präzision: PVC-Trägerband in der Verpackung medizinischer GeräteIn einem sterilen Medizintechniklabor in Boston werden unter Laminar-Flow-Abzügen PVC-Trägerbänder mit Glukosesensoren für die kontinuierliche Überwachung bestückt. Jedes Band ist eine Art Mikro-Schutzschild gegen Verunreinigungen, die Implantate zerstören könnten. Anwendungen im Gesundheitswesen, die mit einer jährlichen Wachstumsrate von 9 % auf 50 Milliarden US-Dollar wachsen, nutzen die Biokompatibilität von PVC: ISO 10993-zertifizierte Typen lösen weniger als 1 ppm Zusatzstoffe aus und gewährleisten so Sterilität für 24 Monate.Für Herzschrittmacher werden Hybridschaltkreise in Bänder verpackt und ESD-Beschichtungen verhindern latente Defekte, die die Rückrufe um 12 % erhöhen.Flexibilität erleichtert die individuelle Formgebung: 12 mm breite Bänder mit 1 mm tiefen Taschen sichern Cochlea-Elektroden, thermogeformt ohne Spannungsrisse, gemäß Alterungssimulationen nach ASTM F1980. In einem Medtronic-Versuch wurde auf PVC umgestellt, wodurch Kontaminationsereignisse durch überlegene Dichtungen auf 0,2 % reduziert und der FDA-Durchsatz verbessert wurde.Die chemische Beständigkeit verhindert die Korrosion durch Kochsalzlösung, was für tragbare EKG-Pflaster von entscheidender Bedeutung ist.Stellen Sie sich Abbotts FreeStyle Libre vor: PVC-Rollen versorgen Biosensoren, die Transparenz unterstützt eine 100-prozentige visuelle Qualitätskontrolle, während Feuchtigkeitsbarrieren die relative Luftfeuchtigkeit (RH) für eine Haltbarkeit von 18 Monaten unter 5 % halten. In der Diagnostik kommen Mikrofluidik-Chips unbeschadet an und ermöglichen so Revolutionen am Point-of-Care. Obwohl PVC mit Phthalatverboten konfrontiert ist, behalten DEHP-freie Varianten eine Wirksamkeit von 95 %. Angesichts einer alternden Bevölkerung, die zu einem Nachfrageanstieg von 20 % führt, ist die Präzisionsverpackung von PVC eine gute Lösung. Der Feind der statischen Aufladung: PVC-Trägerband in antistatischen IndustrieanwendungenInmitten der Ozonbelastung eines ESD-Labors in Indianapolis entrollen sich PVC-Bänder – angereichert mit 5 % leitfähigen Füllstoffen – und umhüllen Avionik-Kreisel, deren Ladungen wie Schatten im Morgengrauen fliehen. Industrielle Anwendungen, die 25 % des Marktes abdecken, nutzen den einstellbaren Widerstand von PVC zur antistatischen Beherrschung – von 10^3 Ω/sq für dissipative Pfade bis 10^12 für Isolatoren.In der Luft- und Raumfahrt werden Glasfaser-Transceiver in Bänder verpackt, die gemäß MIL-STD-883 100-kV-Entladungen ohne Lichtbogenbildung standhalten.Es gibt zahlreiche Vorteile: Durch die kostengünstige Zusammensetzung wird in 2 Sekunden ein Ladungsabbau von 99 % erreicht, wodurch PE in Feuchtigkeitstests um 30 % übertroffen wird.Bei Solarwechselrichtern sichern industrielle PVC-Rollen die Thyristoren. Ihre Flexibilität übersteht eine Lagerung bei -55 °C ohne Delamination. Eine Studie von Raytheon lobte eine um 15 % höhere Betriebszeit durch störungsfreie Zuführungen in staubigen Fabriken.Ein anschauliches Beispiel hierfür ist die Turbinensteuerung von GE: Antistatische PVC-Bänder schützen SPS-Module und sperren in öligen Umgebungen Öle ab. Im Bereich der erneuerbaren Energien profitieren Windsensor-Arrays von recycelbarem PVC, wodurch 70 % des Elektroschrotts eingespart werden. Regulatorische Maßnahmen wie die Einhaltung der REACH-Verordnung stärken das Vertrauen der Industrie und positionieren PVC als zuverlässigen Wächter der statischen Elektrizität.

Der Feind der statischen Aufladung: PVC-Trägerband in antistatischen IndustrieanwendungenInmitten der Ozonbelastung eines ESD-Labors in Indianapolis entrollen sich PVC-Bänder – angereichert mit 5 % leitfähigen Füllstoffen – und umhüllen Avionik-Kreisel, deren Ladungen wie Schatten im Morgengrauen fliehen. Industrielle Anwendungen, die 25 % des Marktes abdecken, nutzen den einstellbaren Widerstand von PVC zur antistatischen Beherrschung – von 10^3 Ω/sq für dissipative Pfade bis 10^12 für Isolatoren.In der Luft- und Raumfahrt werden Glasfaser-Transceiver in Bänder verpackt, die gemäß MIL-STD-883 100-kV-Entladungen ohne Lichtbogenbildung standhalten.Es gibt zahlreiche Vorteile: Durch die kostengünstige Zusammensetzung wird in 2 Sekunden ein Ladungsabbau von 99 % erreicht, wodurch PE in Feuchtigkeitstests um 30 % übertroffen wird.Bei Solarwechselrichtern sichern industrielle PVC-Rollen die Thyristoren. Ihre Flexibilität übersteht eine Lagerung bei -55 °C ohne Delamination. Eine Studie von Raytheon lobte eine um 15 % höhere Betriebszeit durch störungsfreie Zuführungen in staubigen Fabriken.Ein anschauliches Beispiel hierfür ist die Turbinensteuerung von GE: Antistatische PVC-Bänder schützen SPS-Module und sperren in öligen Umgebungen Öle ab. Im Bereich der erneuerbaren Energien profitieren Windsensor-Arrays von recycelbarem PVC, wodurch 70 % des Elektroschrotts eingespart werden. Regulatorische Maßnahmen wie die Einhaltung der REACH-Verordnung stärken das Vertrauen der Industrie und positionieren PVC als zuverlässigen Wächter der statischen Elektrizität. Aufgerollt für die Zukunft: Der zeitlose Twist des PVC-TrägerbandesPVC-Trägerband, mit seiner Flexibilität und Beständigkeit, schlängelt sich wie eine lebenswichtige Arterie durch die Industrie und versorgt Komponenten von der Konzeption bis zur Verbindung. Von SMD-Symphonien bis hin zu medizinischen Wundern: Seine Eigenschaften – Flexibilität bei 3 GPa, unnachgiebige Widerstandsfähigkeit, ESD-Beseitigung – sichern einen Horizont von 2,48 Milliarden US-Dollar bis 2033, auch wenn grüne Innovationen sein Erbe dämpfen.In einer immer stärker vernetzten Welt trägt PVC nicht nur etwas, sondern vermittelt Möglichkeiten – eine geprägte Umarmung nach der anderen.

Aufgerollt für die Zukunft: Der zeitlose Twist des PVC-TrägerbandesPVC-Trägerband, mit seiner Flexibilität und Beständigkeit, schlängelt sich wie eine lebenswichtige Arterie durch die Industrie und versorgt Komponenten von der Konzeption bis zur Verbindung. Von SMD-Symphonien bis hin zu medizinischen Wundern: Seine Eigenschaften – Flexibilität bei 3 GPa, unnachgiebige Widerstandsfähigkeit, ESD-Beseitigung – sichern einen Horizont von 2,48 Milliarden US-Dollar bis 2033, auch wenn grüne Innovationen sein Erbe dämpfen.In einer immer stärker vernetzten Welt trägt PVC nicht nur etwas, sondern vermittelt Möglichkeiten – eine geprägte Umarmung nach der anderen.

Holen Sie sich den neuesten Preis? Wir werden so schnell wie möglich antworten (innerhalb von 12 Stunden)